「3+1」×企画から製造まで

中空・射出・真空の3種の

成形技術+最先端の

3Dカーボンプリンターも

導入し、金型レスのものづくりも可能に。

3つの成形分野で培ったノウハウは、

部品としての機能はもとより、

複数の部品で構成される最終製品としての

機能を実現するために

不可欠なものとして、

製品の企画段階から大きな信頼を

寄せいていただいています。

技術の垣根を横断し、なおかつ、

ものづくりのプロセスを一気通貫。

究極とも言えるワンストップサービスが、

お客様の思い描くものづくりを

現実のものにします。

究極のワンストップサービス

が生み出すメリット

開発期間の短縮

製品の企画段階から参画することにより、成形時の生産効率や金型製作の難易度など、製造現場の声を製品企画や設計に反映することが可能に。無駄な試作や修正が発生しません。

短納期(最短当日)

中空・射出・真空のすべての成形において内作を行っているため、スピーディーに製造に着手できます。ロット数が少ないものや図面がないものについては、3Dプリンターを用いて金型レスで製造可能です。

製品品質の向上

複数の部品が組み合わさってできる「製品」としての品質を見つめるのは、3種の成形技術すべてを社内に保有する当社ならではの視点。部品間の齟齬を生じさせない設計・製造により、製品品質を高めます。

発注の効率化

中空・射出・真空の区分なく一括して発注いただけるため、図面等の準備や製品の説明など、発注業務が大幅に効率化できます。同様に、納期管理・品質管理も一元化することができます。発注先の一元化は、機密性の向上にも貢献します。

コスト削減

試作や修正の削減、開発期間の短縮化、短納期化、発注業務の効率化は、すべてコストの削減効果をもたらします。また、3Dプリンターの導入により、金型コストの削減も可能になりました。

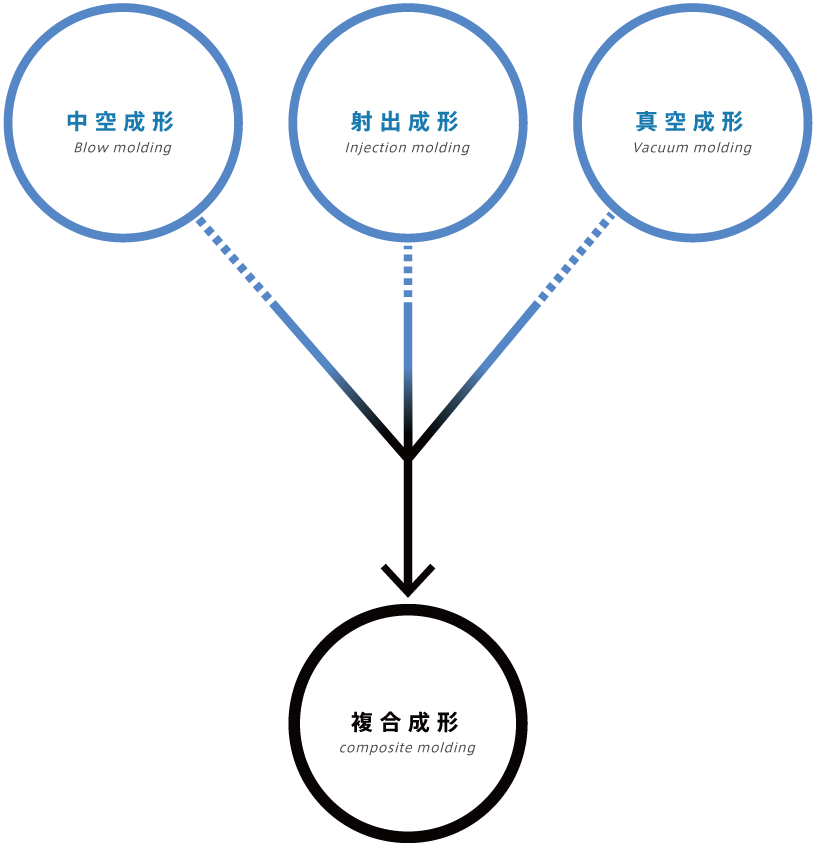

3つの成形が可能にした、

新しい成形のカタチ

中空成形や射出成形、真空成形がそれぞれ単独の視点から見つめると、「作ることができない」という成形品があります。しかし私たちは、3つの視点を組み合わせて見つめます。すると、形状や作り方に工夫を凝らすことで「作ることができる」成形品へと変えることができます。これが、3種の成形技術を保有する当社ならではの複合成形です。私たちは、成形技術の垣根を越えた“究極のワンストップ成形メーカー”として、お客様の理想とするものづくりを実現していきます。

設計を変えなくても大丈夫!

ムリと言われた形にも対応します。

3つの技術システムを柱に構想・

試作段階で最適安価工法を提出し、

お客様のご要望にお応えできる

最高品質なプラスチック製品をご提供致します。

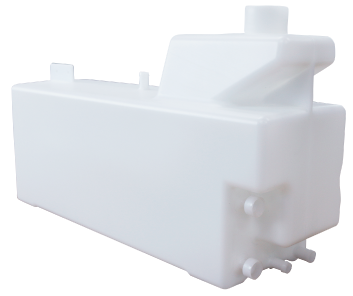

「廃液タンク」

これまでは、板金で一つずつ加工されていましたが、プラスチックのインサート成形(射出成形であらかじめ作った部品を中空成形で一体化)により、大幅なコストダウンを実現しました。

「ポリチューブ」

本体を中空成形、フタを真空成形にすることによって、フタの開閉の作業性がアップしました。